17

История сооружения первых паровозов полна творческих исканий и больших усилий многих представителей технической мысли в нашей стране и за рубежом. Созданию первых паровозов предшествовало возникновение лежневых и рельсовых дорог, на которых в качестве тяговой силы применялись самые различные средства. Первая в мире дорога с лежневыми путями (деревянными продольными брусьями), по которым вагонетки перемещались канатной тягой от привода водяного колеса, была сооружена на Алтае в 1763 — 1765 гг. известным русским гидротехником К. Д- Фроловым. Через несколько лет (в 1788 г.) русский изобретатель А. С. Ярцев проложил на артиллерийском заводе в Петрозаводске дорогу с чугунными рельсами. Яркую страницу в историю рельсового пути вписал П. К. Фролов, сын К. Д- Фролова. В начале XIX в. (1806— 1810 гг.) он построил на Алтае дорогу с чугунными рельсами, по которым с помощью конной тяги передвигались вагонетки, груженные рудой. Длина этой знаменитой «чугунки» превышала длину внутризаводской дороги Ярцева более чем в И раз и составляла 1 867 м. Рельсовый путь оказывал меньшее сопротивление движению повозки, чем обычная грунтовая дорога с её неровностями. Но так как законы сцепления колёс с рельсами были очень мало изучены, изобретателям казалось, что колёса самодвижущейся повозки при вращении будут непременно проскальзывать на рельсах, т. е. крутиться на одном и том же месте, и такая повозка не сможет двигать себя, не говоря уже о прицепленных к ней тележках. Поэтому строители первых паровозов снабжали их специальными приспособлениями. Так, Муррей и Бленкинсон в 1812 г. построили в Англии паровоз, передние и задние колёса которого были гладкие, а средние (ведущие) зубчатые. Передние и задние колёса опирались на обычные гладкие рельсы, а средние на зубчатую рейку, уложенную вдоль рельсов. Зубья ведущих колёс, прилегая к зубьям рейки, отталкивались от них и приводили в движение паровоз и гружёные вагонетки.

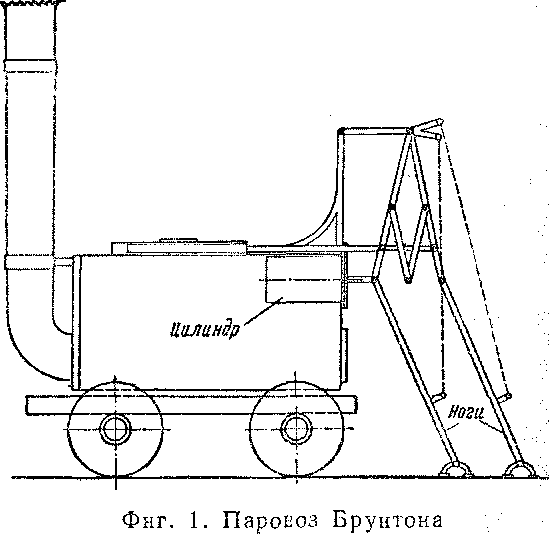

Другую конструкцию паровоза предложил английский изобретатель Брунто н . Его паровоз был снабжён системой рычагов, напоминающей ноги (фиг. 1), при помощи которых локомотив должен был отталкиваться от поверхности пути и таким образом катиться по рельсам. Однако мнение, что сцепление гладких колёс паровоза с гладкими рельсами недостаточно для передвижения паровоза, постепенно рассеивалось. Появились паровозы без специальных приспособлений для передвижения. Наиболее совершенным оказался паровоз, построенный известным англичанином Д. Стефенсоном в 1829 г. (см. фиг. 4). Его скорость с грузом около 16 т равнялась 21 км/час.

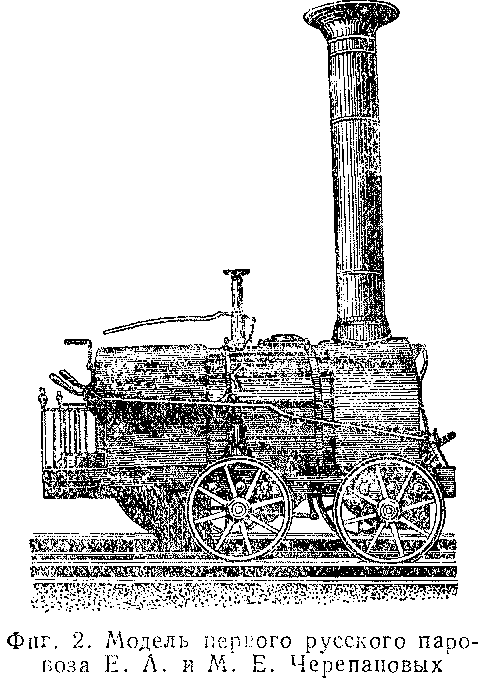

Честь создания первого русского паровоза, как и первой русской железной дороги с паровой тягой, принадлежит уральским крепостным механикам Ефиму Алексеевичу и Мирону Ефимовичу Черепановым. Успешному осуществлению этих важнейших изобретений, сыгравших огромную роль в истории создания железнодорожного транспорта в России, способствовала вся предшествующая работа Черепановых. Перед тем как приступить к постройке «сухопутного парохода» (так тогда назывался паровоз), Ефим Черепанов и его сын Мирон накопили уже большой опыт постройки многих паровых машин, разнообразных двигателей и станков для заводов и приисков.

Черепановы построили два паровоза своей конструкции. Первый паровоз (фиг. 2), построенный в 1834 г., имел горизонтальный цилиндрический котёл длиной Л 676 мм, диаметром 914 мм. Котёл опирался на деревянную раму, поддерживаемую четырьмя колёсами одинакового диаметра. Под котлом между передними колёсами были горизонтально установлены два паровых цилиндра длиной 229 мм и диаметром 178 мм каждый. Силы пара, воспринимаемые поршнями цилиндров, приводили в движение ведущие колёса второй коленчатой оси паровоза, к которому был прицеплен «особый фургон» для запасов древесного угля и воды. Паровоз был невелик: его длина (без фургона) составляла около 2,6 м. Впереди возвышалась труба. Машинист управлял машиной со специальной площадки, расположенной у топки котла. Паровоз двигался по «колёсо-проводам» (так тогда назывались рельсы) и возил иа открытых вагонетках со скоростью до 16 км/час около 3,5 т груза. Дорога имела одну колею шириной 1 645 мм и оканчивалась тупиком. Протяжённость этой первой русской железной дороги с паровой тягой со