18

ВЕДУЩЕЕ ДЫШЛО

Передача тяги на движущие колёса

Tagged Under : Движущий механизм, Палец кривошипа, Паровоз, Поршень

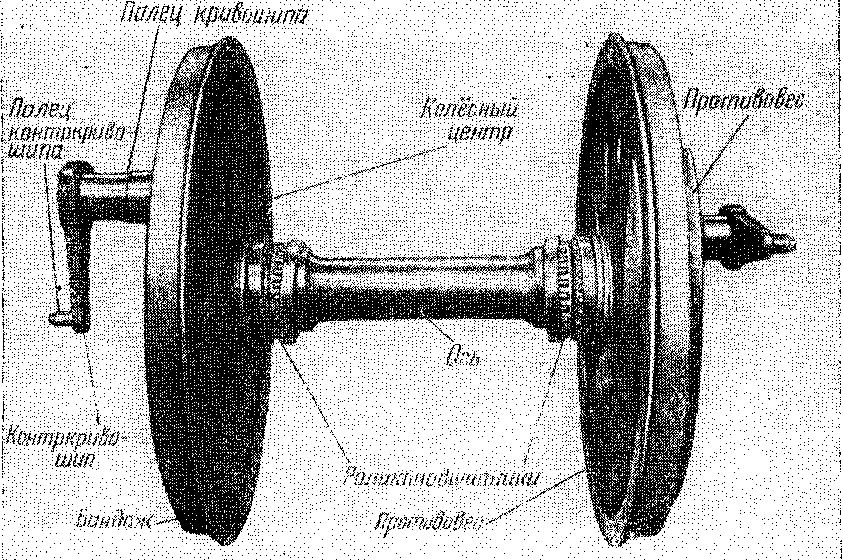

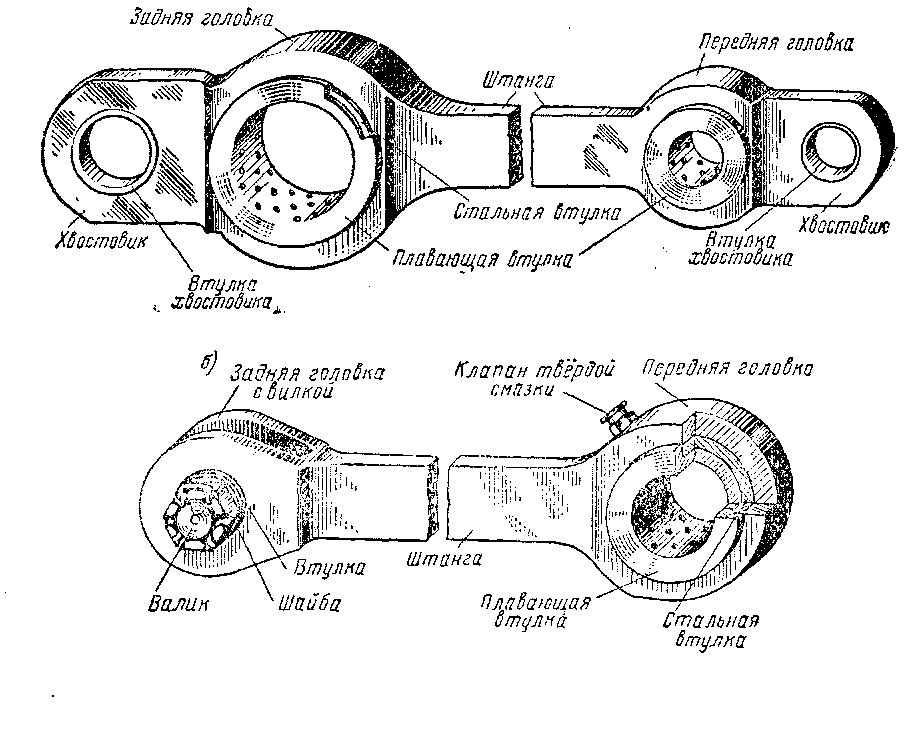

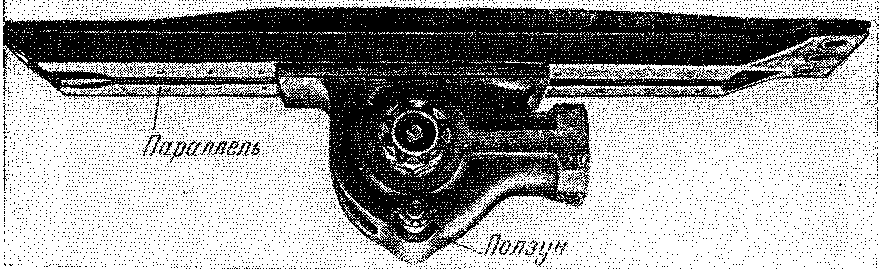

Ползун воспринимает на себя усилие пара, передаваемое через поршень во время его движения вперёд и назад. Чтобы передать силу пара дальше на ведущую колёсную пару, к ползуну посредством валика присоединяют шатун (ведущее дышло) (фиг. 106). Ведущее дышло соединяет ползун с колесом через палец кривошипа и служит, таким образом, для передачи усилия от поршня Спальная втулка

Фиг. 106. Ведущее дышло и его детали к колесу, преобразуя возвратно-поступательное движение во вращательное. Во время движения паровоза ведущее дышло напоминает гигантскую стальную руку, неутомимо вращающую колесо. Силы, действующие на ведущее дышло, разнообразны и велики. Стержень (штанга) дышла должен выдерживать попеременно сжатие и растяжение, продольный изгиб от давления пара и поперечный изгиб от сил инерции. Чтобы не произошло изгиба или излома, ведущее дышло делают массивным, как говорят, металлоёмким. Вес его превосходит 400 кг. Штанга дышла по концам имеет две голоеки — переднюю (малую) и заднюю (большую). Передняя охватывает валик ползуна, а задняя — палец кривошина ведущего колеса. Для уменьшения трения в обе головки вставлены подшипники. Они бывают разных конструкций. В дышлах паровозов новых типов широко применяются подшипники с «плавающими втулками». Такие подшипники хороши тем, что их втулки изнашиваются почти равномерно по есей поверхности, хотя на них и действуют резко изменяющиеся по величине и направлению усилия от поршня. Эта особенность плавающих втулок имеет важное значение, так как при неравномерном износе образуются односторонние зазоры-щели между пальцами кривошипов и подшипниками (обычно по горизонтальной оси колёс). Чем больше этот зазор, тем с большей силой ударяет палец о дышловый подшипник, расстраивая его и весь движущий механизм. При вращении колеса подвижная плавающая втулка в головке дышла постепенно поворачивается, увлекаемая силой трения между ней и вращающимся пальцем кривошипа, на который она свободно насажена. Поэтому втулка изнашивается равномернее по трущимся поверхностям. При непрерывном вращении на пальце кривошипа плавающая втулка изнашивала бы своей наружной поверхностью головку дышла.Чтобы не допустить этого, в головку дышла наглухо запрессовывают стальную втулку, которую всегда легко заменить. Палец и плавающую втулку необходимо непрерывно смазывать. Для этого в ней делаются сквозные отверстия, равномерно расположенные по всей цилиндрической поверхности. Твёрдая смазка, поступающая через клапан в головку дышла, проходит по смазочному каналу в неподвижной втулке и заполняет эти отверстия, а также весь зазор между плавающей и запрессованной втулками. Во время движения паровоза трущиеся поверхности нагреваются, от этого твёрдая смазка расплавляется и вытекает из отверстий на палец. Передние головки ведущих дышел современных паровозов имеют игольчатые подшипники, которые называются так потому, что состоят из двух рядов стальных игл-роликов диаметром 5 мм (фиг. 106). В каждом ряду 91 игла. Иглы помещаются между стальными втулками, одна из котор’ых впрессовывается в головку дышла, а другая насаживается на валик ползуна. Чтобы иглы не могли выпасть из своих мест, с торцов подшипника ставятся два наружных кольца, а внутри между рядами игл — внутреннее кольцо. Во время работы шатунно-кривошипного механизма иглы вращаются и катятся по поверхностям стальных втулок. Для’уменынения зазоров между пальцем кривошипа и подшипником, а также для уменьшения трения конструкторы предложили заменить в дышлах скользящие подшипники роликовыми. Двухрядным роликовым подшипником оборудована задняя головка ведущего дышла пассажирского паровоза типа 2-4-2 (фиг. 107).