14

Перед отправлением в рейс паровоз снабжается топливом, водой, песком, смазочными и другими материалами. В депо, на ряде станций, а иногда и в пути периодически очищают топку отшлака, продувают котёл для удаления шлама, жаровые и дымогарные трубы для очистки их от сажи, а также производят другие операции, обеспечивающие нормальные условия работы паровоза. Комплекс этих операций называется экипировкой паровозов. Трудоёмкие процессы экипировки — подача угля, песка, воды, уборка шлака и др. — механизированы. Снабжение паровозов углём. На топливных складах железных дорог уголь на тендер паровоза подаётся при помощи паровых или электрических грейферных кра- . нов (фиг. 36, внизу) или через эстакады и бункерные установки (фиг. 36, вверху). Применение эстакад и бункерных установок со-я кращает простои паровоза g- под набором угля до 4 — g 5 мин. На топливных складах о> выгрузка угля из самораз-| гружающихся полувагонов 5 производится на специаль-к ных повышенных путях S без применения ручного £ • труда. Из отвалов разгру-^ зочного пути уголь’ грей- s ферными кранами подаётся g в кустовые бункера (см. S. фиг. 36) или непосредст-к венно—на тендер паровоза, а Наиболее совершенной ё. установкой для подачи уг-•& ля на паровозы является \ углеподающая эстакада со u смесительной станцией п (фиг. 37). Полувагоны с уг- g лём разных марок подают- £■ ся на разгрузочный путь, с совмещённый с углесмеси- S тельной установкой, где и к разгружаются в соответст- вующие бункера. « Из бункеров разгрузоч-« ного пути уголь подаётся j2 на движущийся транспор-. тёр, на ленте которого об-с€ разуется несколько слоев С угля разных марок. Эта © смесь при помощи системы ленточных ‘транспортёров перемещается в раздаточные бункера углеподающей эстакады. При загрузке в бункера эстакады уголь взвешивается. Снабжение паровозов песком. На-

Фиг. 37. Углеподающая эстакада со смесительной станцией

Фиг. 38. Набор песка паровозом

полнение песочниц паровозов сухим кварцевым песком производится из пескораздаточных бункеров (фиг. 38), в которые песок подаётся •с помощью сжатого воздуха из пескосушилки. Пескоснабжающая установка включает в себя склад сырого песка, пескосушилку с устройствами для сушки и просеивания песка, пескопроводы и раздаточные бункера, из которых сухой песок засыпается в песочницы паровозов. В новейших типах песко* снабжающих установок для сушки песка применяются высокопроизводительные механизированные барабанные печи. Снабжение паровозов водой. Быстрое снабжение паровозов водой на промежуточных станциях имеет большое значение для увеличения скорости движения поездов (коммерческой •скорости). Для сокращения простоев паровозов под набором воды на многих станциях применяются башни-ускорители. Ускоритель — это небольшой резервуар (ёмкостью 30—40 ж3), расположенный вблизи гидроколонки. В интервале между набором воды паровозами ускорители наполняются водой, которая по трубопроводу и гидроколонке за 6—10 мин. наполняет тендер паровоза. На фиг. 39 показана принципиальная схема современного железнодорожного водоснабженияс автоматическим управлением насосной •станцией. Такая станция работает без участия человека. Схема работы станции железнодорожного водоснабжения довольно проста. Вода из реки или другого водоёма перекачивается в бак водонапорного сооружения. Отсюда она подаётся в разводящий трубопровод под естественным напором или под давлением. Как же обеспечивается автоматичность работы всех аппаратов и оборудования насосной станции? Установленный в здании насосной станции насос связан (сблокирован) с поплавковым устройством водяного бака. Поэтому пуск и •остановка электродвигателя насоса осуществляются автоматически в зависимости от положения уровня воды в водонапорном сооружении. Если уровень воды в водонапорной башне достигнет верхнего предела, поплавок воздействует на реле (датчик), которое через приборы управления останавливает электродвигатель насоса. Наоборот, при понижении уровня в башне реле заставляет приборы управления привести электродвигатель насоса в действие. Необходимые переключения агрегатов, связанные с изменением режима работы станции, осуществляются при помощи электромагнитных и тепловых р

еле-аппаратов, котор

ые, выполняя разнообразные функции, автоматически воздействуют на другие аппараты и контролируют их работу. Передача электрического сигнала от поплавкового реле к агрегатам насосной станции осуществляется по проводам сигнализации. Всякое изменение режима насосной станции быстро и чётко воспринимается соответствующими аппаратами и агрегатами. Работа каждого агрегата и всей установки контролируется по •приборам; при появлении малейшей неисправности агрегат мгновенно отключается, и в действие приходит резервный агрегат.

Основные преимущества насосной станции с автоматическим управлением перед станцией с ручным управлением заключаются в повышении надежности работы насосно-силового оборудования его сохранности и экономичности эксплуатации. Автоматизация железнодорожного водоснабжения получает всё более широкое распространение на наших железных дорогах.

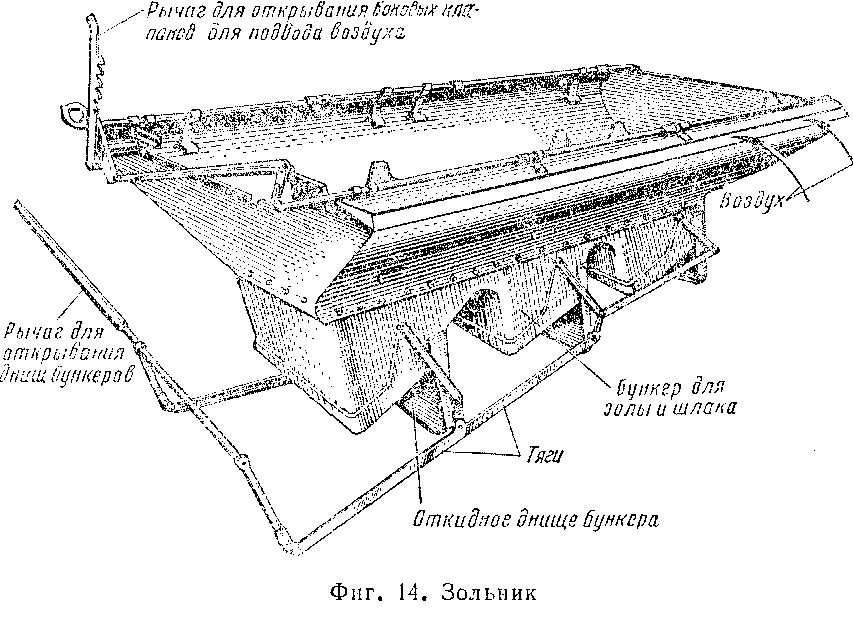

Уборка шлака. Чтобы обеспечить интенсивное горение топлива, колосниковую решётку паровоза периодически очищают от шлака. Шлак, накопившийся в бункерах зольника, высыпается (в специально отведённых для этого местах) на деповские или станционные пути или в кочегарные канавы и затем убирается в отвал. В дальнейшем шлак используется как строительный материал. Наиболее совершенная установка для уборки шлака (скиповая) показана на фиг. 40. Шлак из зольника высыпается в расположенный под путями приёмный бункер шлакоуборочной установки. При автоматическом открытии затвора шлак из приёмного бункера высыпается в передвижной скип (ковш). При помощи электролебёдки скип выкатывается из-под пути, поднимается и опрокидывается; шлак из него высыпается в железнодорожный полувагон. Все процессы по открытию затворов бункеров, перемещению, подъёму и разгрузке скипа в этой установке механизированы ш управление ими осуществляется нажатием кнопки.