20

Конус постоянного сечения Конусное дымовытяжное устройство состоит из двух взаимосвязанных частей: конуса постоянного сечения и дымовой трубы, которая устанавливается над конусом на одной вертикальной оси с ним (фиг. 52). Паровозный конус простейшего вида (фиг. 53) напоминает обычный тройник, в верхней части которого расположен насадок (сопло). К двум нижним отвер->0сь до/мобой стиям конуса присоеди- трубы няются паровыхлопные трубы паровых цилиндров. Фиг. 53. Конус простейшего вида Действие дымовытяжных устройств основано на использовании энергии отработавшего в машине пара. После расширения в паровой машине пар, совершивший полезную работу, обладает ещё значительным запасом энергии. Это объясняется, главным образом, неполным расширением пара в цилиндрах машины, имеющих ограниченный объём. Энергия отработавшего пара используется в конусно-вытяжном устройстве в виде кинетической энергии паровой струи. После выхода из конуса в дымовую коробку струя пара, обладая большой скоростью, на своём пути смешивается с уходящими газами и увлекает их в дымовую трубу, а через неё — в атмосферу. При удалении частиц газа из дымовой коробки давление в ней снижается, т. е. возникает разрежение. Чем больше пара

удаляется через конус и чем выше его скорость, тем большая масса газов увлекается паровой струёй и тем больше разрежение в дымовой коробке. Так как дымовая коробка соединена с топкой жаровыми и дымогарными трубами, то разрежение постепенно создаётся на всём пути (тракте) от дымовой до огневой коробки. В результате давление воздуха перед входом в топку превысит давление газов сгорания внутри газовытяжного тракта паровозного котла от топки до дымовой коробки включительно. Поэтому через открытые клапаны зольника и гделевидные отверстия в колосниковой решётке в топку будет энергично засасываться необходимый для сгорания воздух. Образующиеся при сгорании топлива всё новые и новые порции топочных газов благодаря создаваемой на ходу паровоза тяге выбрасываются в атмосферу. Известно, что скорость истечения любого газа и, в том числе пара, зависит от разности давлений в области, откуда течёт газ, по сравнению с областью, в которую он втекает. С другой стороны, известно также, что чем меньше сечение отверстия, через которое удаляется определённое количество пара, тем выше должно быть давление перед ним и, следовательно, скорость истечения пара. Насадок паровозного конуса именно и является таким отверстием, которое определяет величину скорости паровой струи. В самом деле, уменьшая размеры выхлопного отверстия, мы как бы прикрываем «заслонку» на пути пара. Чем больше прикрыта «заслонка», тем больше увеличивается подпор перед ней, т. е. давление пара, и тем больше увеличивается скорость паровой струи. Вместе с тем это повышение давления перед конусом можно обеспечить лишь за счёт дополнительного усилия на поршень машины в процессе выталкивания пара. Таким образом, даже при незначительном уменьшении выхлопного сечения конуса, с одной стороны, увеличивается скорость пара и тяга газов в котле, но, с другой стороны, возникает дополнительный подпор (противодавление) на нерабочую сторону поршня, уменьшающий полезную мощность паровоза. Установлено, например, что на паровозе серии Эм при уменьшении диаметра конуса с 67 до 61 мм потеря силы тяги составляет 390 кг. Увеличение диаметра выхлопного отверстия, хотя и снижает противодавление в машине, но уменьшает тягу газов. Если пар из обоих цилиндров удаляется через общую головку конуса, т. е. при подходе к выходному отверстию оба потока пара объединяются в один общий поток (конус с общим выхлопом), то наблюдается ещё одно отрицательное явление, а именно — выхлоп пара из одной машины отрицательно влияет на экономичность другой машины. Это явление заключается в том, что пар. удаляемый из одной машины в начальный момент выхлопа,, имеет очень высокое давление и встречается в конусе с паром,, вытолкнутым из другой машины при обратном ходе поршня и имеющим значительно меньшее давление, в результате чего возникает противодавление на нерабочую сторону второй машины. Если в конусе вместо одного общего канала для выпуска пара из ‘ обоих цилиндров устроить для каждого цилиндра свои собственные каналы, изолированные друг от друга, два для правого цилиндра и два для левого (фиг. 54), то отрицательное влияние выхлопа правого цилиндра на левый (и наоборот) уменьшится. Такой конус

назыв

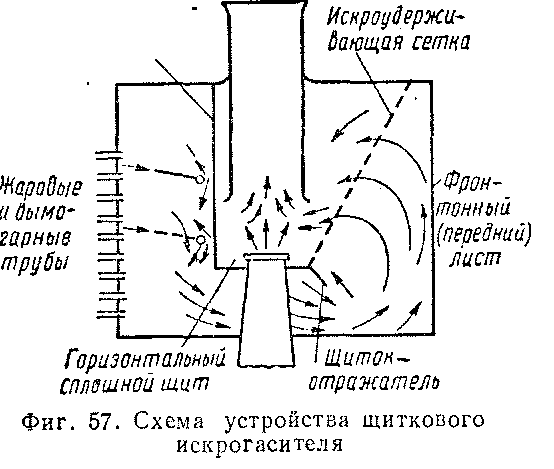

с наклоном искроудерживающая сетка, а на их стыке щиток-отражатель, который отклоняет газовый поток книзу. Таким образом, поток газов, выходя из жаровых и дымогарных труб, на своём пути огибает ряд щитов — фронтонный лист, щиток – отражатель и, наконец, через сетку устремляется к струе пара, выходящей из конуса. Этот прибор значительно повышает сопротивление газового тракта и в то же время не обе спечивает полностью искрогашения. Несмотря на кажущуюся простоту надёжная конструкция прибора для борьбы с искрами до сих пор ещё не создана, хотя предложений по этому вопросу имеется много. Некоторые из приборов находятся сейчас в стадии испытаний: например, знакомый нам газовый паросу-шитель (см. фиг. 50), который не только осушает насыщенный пар, но и «по совместительству» гасит искры. Посмотрим теперь, как конструкторы борются с дымом. Смесь дыма с паром, вылетающая из дымовой трубы,— нежелательный, но, к сожалению, почти постоянный спутник паровоза. Застилая окна будки машиниста, дым ухудшает видимость пути и путевых сигналов. Избавиться от дыма нельзя, зато можно прекратить или, во всяком случае, ослабить задымление окон будки машиниста. Делаются попытки поднять дым над паровозом силой встречного ветра. Для этого с боков дымовой коробки ставят вертикальные дымоотбойные щиты (фиг. 58). При таком расположении щитов поток встречного воздуха на быстром ходу паровоза двигается кверху, увлекая за собой дым, вылетающий из трубы.

с наклоном искроудерживающая сетка, а на их стыке щиток-отражатель, который отклоняет газовый поток книзу. Таким образом, поток газов, выходя из жаровых и дымогарных труб, на своём пути огибает ряд щитов — фронтонный лист, щиток – отражатель и, наконец, через сетку устремляется к струе пара, выходящей из конуса. Этот прибор значительно повышает сопротивление газового тракта и в то же время не обе спечивает полностью искрогашения. Несмотря на кажущуюся простоту надёжная конструкция прибора для борьбы с искрами до сих пор ещё не создана, хотя предложений по этому вопросу имеется много. Некоторые из приборов находятся сейчас в стадии испытаний: например, знакомый нам газовый паросу-шитель (см. фиг. 50), который не только осушает насыщенный пар, но и «по совместительству» гасит искры. Посмотрим теперь, как конструкторы борются с дымом. Смесь дыма с паром, вылетающая из дымовой трубы,— нежелательный, но, к сожалению, почти постоянный спутник паровоза. Застилая окна будки машиниста, дым ухудшает видимость пути и путевых сигналов. Избавиться от дыма нельзя, зато можно прекратить или, во всяком случае, ослабить задымление окон будки машиниста. Делаются попытки поднять дым над паровозом силой встречного ветра. Для этого с боков дымовой коробки ставят вертикальные дымоотбойные щиты (фиг. 58). При таком расположении щитов поток встречного воздуха на быстром ходу паровоза двигается кверху, увлекая за собой дым, вылетающий из трубы.