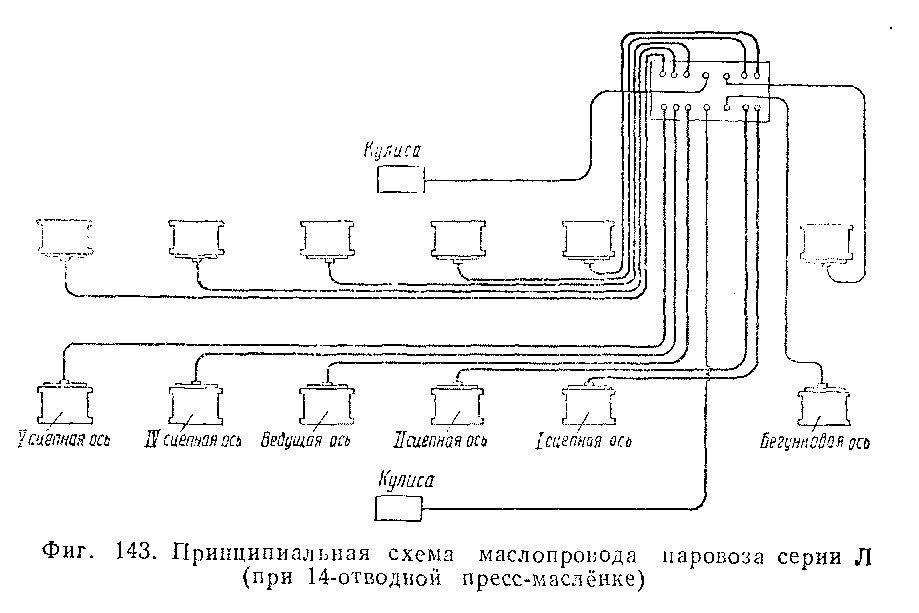

В недалёком прошлом смазка трущихся деталей паровозов осуществлялась преимущественно ручным способом. В настоящее время на паровозах широкое распространение получила централизованная автоматическая смазка. .Сущность её состоит в том, что подача смазки к трущимся деталям производится системой маслопроводов, идущих от смазочных приборов, так называемых пресс-маслёнок, действующих автоматически только при движении паровоза. Автоматические смазочные устройства обеспечивают непрерывный подвод масла к основным гнёздам (местам) трения, а также позволяют на ходу поезда подавать смазку к неудобно расположенным трущимся деталям, что исключается при ручной смазке. На современных паровозах централизованная система снабжает, смазкой не только трущиеся узлы паровой машины, но и экипажа. Рассмотрим вкратце, как производится централизованная смазка трущихся узлов паровоза серии Л. Жидкая смазка подаётся принудительно (под давлением) при. помощи пресс-маслёнок — основных приборов централизованной системы смазки. Детали пресс-маслёнки заключены в корпусе, служащем одновременно резервуаром для масла. Внутри корпуса помещены насосы плунжерного типа, приводимые в действие от общего распределительного вала. Каждый насос нагнетает масло только в один маслопровод, а при маслораспределителях (см. ниже)— в несколько маслопроводов. Таким образом, количество отводов— маслопроводов, присоединяемых к пресс-маслёнке, равно количеству насосов. Имеются пресс-маслёнки 5-, 8-и 14-отводные (фиг. 142а). Если количество смазываемых мест больше количества отводов, имеющихся на пресс-маслёнке, то для распределения смазки на маслопроводах устанавливаются специальные приборы — масло-! распределители, благодаря которым масло от одного насоса

может автоматически в равных долях направляться к нескольким гнёздам трения. На паровозе серии Л установлены две пресс-маслёнки, одна из которых (правая) обслуживает паровую машину, а другая (левая) — буксы, параллели и цапфы кулисы. Первая имеет восемь отводов, а вторая четырнадцать. Каждая пресс-маслёнка приводится в действие от маятника парораспределительного механизма и работает только при движении паровоза. Колебательное движение маятника через рычаги передаётся храповому механизму пресс-маслёнки. Вращение вала храпового механизма в свою очередь передаётся на распределительный вал, приводящий в движение плунжерные насосы, которые и нагнетают смазку под давлением. Смазка от насосов к трущимся узлам паровоза подаётся по металлическим трубкам называемым маслопроводами. Объём смазки, нагнетаемой каждым насосом в пресс-маслёнке, регулируется в зависимости от норм расхода смазки на 100 км пробега паровоза. Смазка в цилиндры и золотники подаётся непосредственно на их трущиеся поверхности (зеркало). При этом она поступает через диафрагменные обратные клапаны, основное назначение которых препятствовать проникновению пара в маслопроводы в момент нагнетания смазки. Пресс-маслёнка может приводиться в действие и вручную. Эту возможность используют для проверки исправности маслёнки, клапанов, а также для заполнения маслопроводов смазкой после длительной стоянки (чтобы избежать сухого трения в начале движения паровоза). При движении паровоза буксы перемещаются относительно рамы. Чтобы при этом металлические маслопроводы не обрывались, каждый из них присоединяется к буксе гибкой трубкой. Маслопроводные трубки от маслораспределителей и насосов пресс-маслёнки, идущие в одном направлении, объединяются в пучок, в середине которого помещена трубка, по которой зимой пропускают пар, обогревающий маслопроводы. Из этой трубки пар выходит наружу через свободный её конец, выведенный поверх котла. Для нормальной работы всей системы централизованной смазки паровоза в зимних условиях смазка в резервуаре пресс-маслёи- Ш отВоЗнпя пресмаслёнка ки специально подогревается, сама пресс-маслёнка отепляется теплоизоляционным кожухом, кроме того, с наружной стороны пучок маслопроводов тщательно утепляется. На фиг. 143 представлена принципиальная схема централизованной смазки букс и кулисы паровоза серии Л.