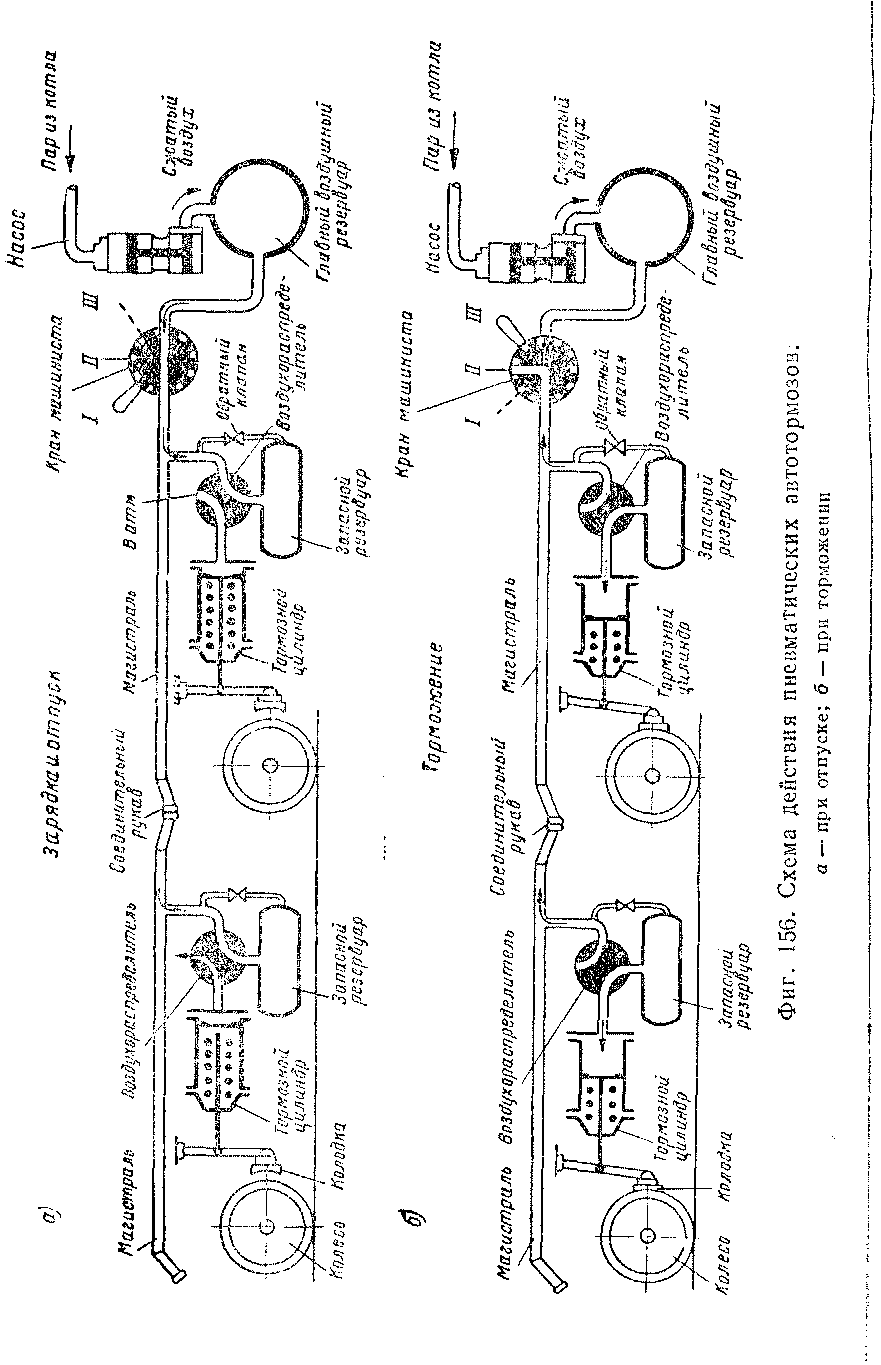

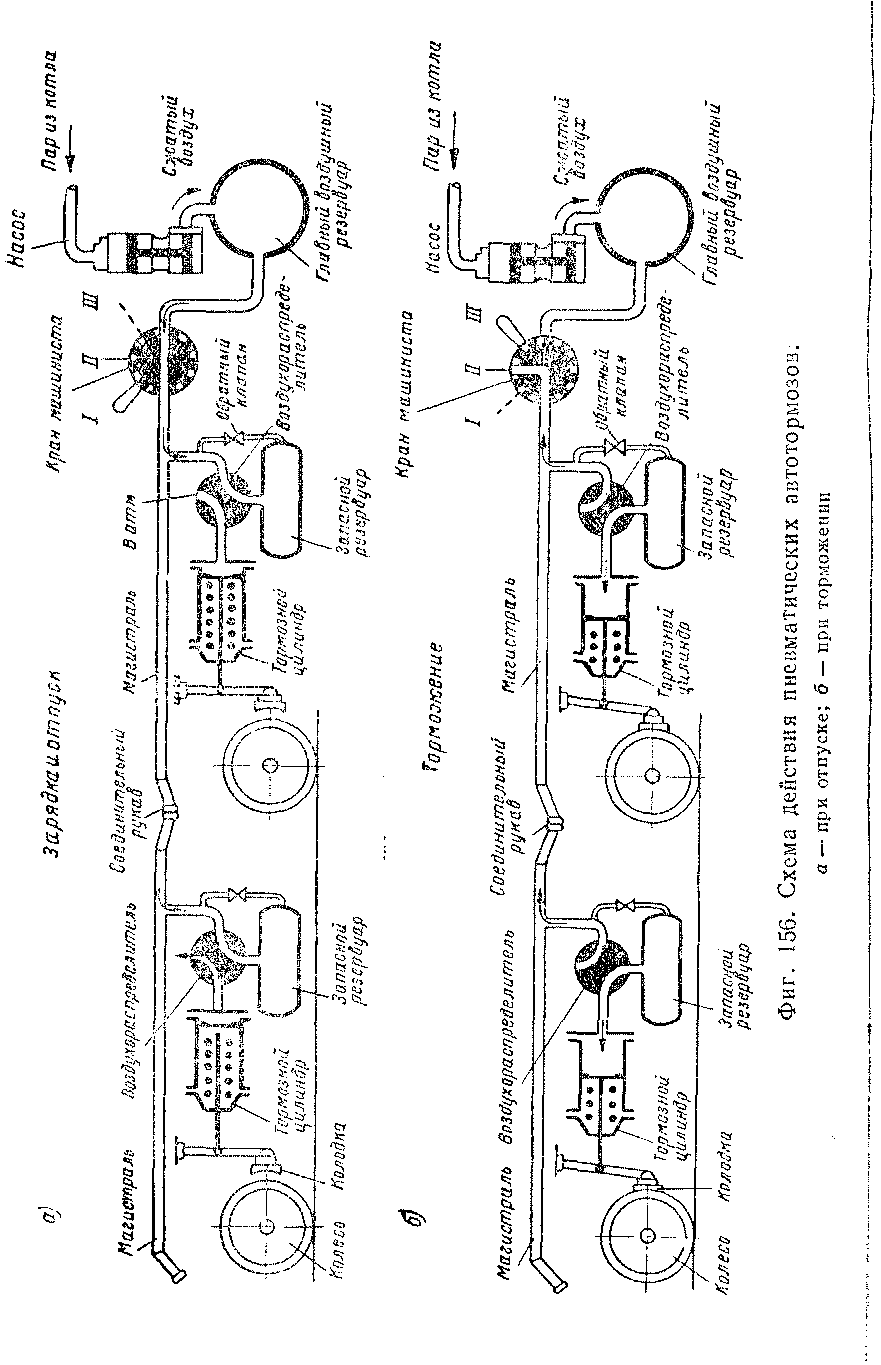

Для приготовления сжатого воздуха на каждом паровозе ставится насос (фиг. 156), приводимый в действие паром из котла. Пуск насоса осуществляется вручную (открытием парозапорного 14*

вентиля), но вся его дальнейшая работа протекает автоматически: специальный регулятор давления останавливает насос, если давление сжатого воздуха достигает заданной величины (обычно 8— 9 am), и снова пускает его в ход, когда давление снизится на 0,2—0,3 am, т. е. на величину чувствительности работы регулятора давления. Современный паро-воздушный компаунд-насос нагнетает в одну минуту до 3 ООО л атмосферного воздуха. Сжатый воздух, нагнетаемый насосом, подводится в место его накопления — в главный воздушный резервуар. Обычно на паровозе устанавливаются два соединённых воздухопроводом главных воздушных резервуара общей ёмкостью от 900 до 1 ООО л. Из главного воздушного резервуара сжатый воздух подаётся к крану машиниста и отсюда в длинный, уложенный вдоль всего поезда, воздухопровод (тормозную магистраль), а от него через воздухораспределители •— в запасные резервуары. Кран машиниста предназначен для управления давлением воздуха в магистрали, т. е. для управления автотормозами. Между паровозом, тендером и вагонами магистраль соединяется резиновыми соединительными рукавами. Под каждым паровозом и тормозным вагоном находятся запасные резервуары, тормозные цилиндры и воздухораспределители. Воздухораспределитель — сердце тормоза — распределяет сжатый воздух между магистралью, запасным резервуаром и тормозным цилиндром. Иными словами, тормозной цилиндр прямого сообщения с тормозной магистралью не имеет. При таком устройстве воздухораспределитель в одном случае сообщает магистраль с запасным резервуаром и тогда последний наполняется (заряжается) сжатым воздухом из магистрали (в этом случае тормозной цилиндр через воздухораспределитель сообщён с атмосферой), а в другом случае устанавливает прямое сообщение между запасным резервуаром и тормозным цилиндром и тогда последний наполняется сжатым воздухом из запасного резервуара. В процессе поступления в тормозной цилиндр сжатый воздух перемещает поршень со штоком, а вместе с ним и рычажную передачу, с помощью которой тормозные колодки прижимаются к колёсам. Чтобы представить действие автоматических тормозов, проследим за чередованием важнейших процессов (зарядки, торможения и отпуска), происходящих при управлении тормозами (см. фиг. 156). Зарядка. Перед отправлением поезда тормоз заряжается или, как принято говорить, производится зарядка тормозов. Зарядка тормозов заключается в наполнении магистрали и запасных резервуаров сжатым воздухом из главного резервуара паровоза. Для зарядки нужно повернуть рукоятку крана машиниста в положение (первое), при котором главный резервуар получит сообщение с тормозной магистралью поезда (фиг. 156, а).

Зарядка считается оконченной, когда давление в магистрали и запасных резервуарах достигнет установленной величины (для грузовых поездов 5,3—5,5 am и пассажирских 5,0—5,2 am). Это давление устанавливается краном машиниста и контролируется по манометру. После того как давление в магистрали достигает указанных величин, рукоятку крана машиниста переводят в следующее положение, называемое поездным, при котором указанное давление поддерживается автоматически, независимо от утечек. При зарядке давление сжатого воздуха в магистрали повышается; части (внутренние органы) воздухораспределителя устанавливаются в такое положение, при котором воздух из магистрали направляется в запасный резервуар. В тормозной цилиндр сжатый, воздух при этом пройти не может, цилиндр остаётся сообщённым с атмосферой, и тормозные колодки, как это видно из фиг. 156, а, не прижимаются к колёсам. Торможение. Для торможения необходимо, чтобы воздух из запасного резервуара был выпущен в тормозной цилиндр, который предварительно должен быть изолирован от атмосферы. Это достигается тем, что машинист, ставя рукоятку крана машиниста в тормозное положение, выпускает часть воздуха из тормозной магистрали в атмосферу. При некотором снижении давления в магистрали воздухораспределитель приходит в действие и его части устанавливаются в такое положение, при котором запасный резервуар соединяется с тормозным цилиндром и разобщается с магистралью, как показано на фиг. 156, б. Тогда

под напором

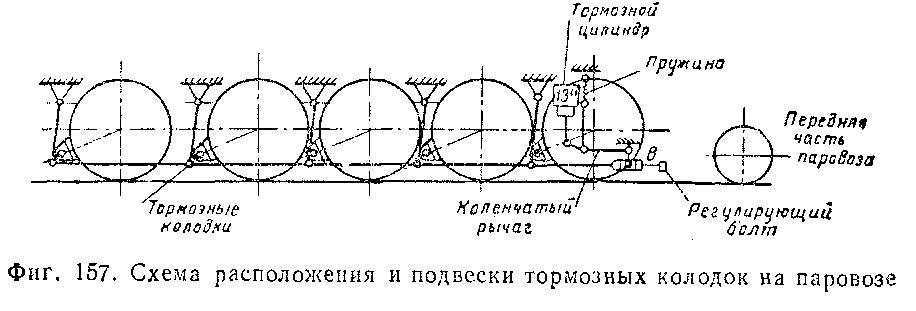

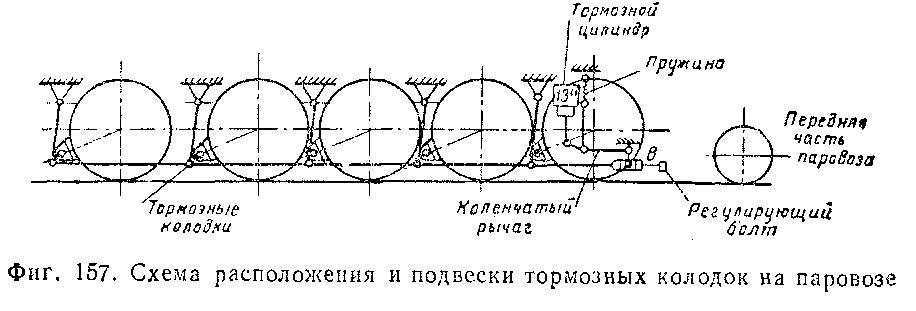

сжатого воздуха, перетекающего из запасного резервуара в тормозной цилиндр, поршень последнего будет перемещаться вместе со штоком и, воздействуя на рычажную передачу, прижмёт тормозные колодки к бандажам колёс. В зависимости от силы нажатия колодок поезд или остановится или скорость его уменьшится. Чтобы ещё раз понизить давление в магистрали, нужно повернуть рукоятку крана машиниста в положение, при котором магистраль снова соединяется с атмосферой. Разумеется, что в этом случае давление в магистрали понизится, воздухораспределитель вновь сообщит запасный резервуар с тормозным цилиндром и тормозные колодки с помощью рычажной передачи с большей силой прижмутся к колёсам. Схема расположения и подвески тормозных колодок на паровозе показана на фиг. 157. Отпуск. Получив нужную степень торможения, машинист выключает тормоза или, как говорят железнодорожники, производит отпуск тормозов. Для этого он с помощью крана машиниста соединяет главный резервуар с магистралью (см. фиг. 156, а). Впуск сжатого воздуха в магистраль сопровождается повышением давления в ней до установленного. После этого рукоятка крана машиниста переводится в поездное положение, при котором давление в магистрали в дальнейшем автоматически поддерживается 5—5,2 или 5,3—5,5 am. При этом части воздухораспределителя устанавливаются в первоначальное положение, т. е. выпускают сжатый воздух из тормозных цилиндров в атмосферу и одновременно наполняют запасные резервуары сжатым воздухом из магистрали. Тормоз вновь готов (заряжен) для следующего торможения. Итак, понижение давления воздуха в магистрали вызывает торможение поезда, а повышение давления — отпуск тормозов. Наполнение сжатым воздухом тормозных цилиндров происходит из запасных резервуаров,предварительно заряженных до давления 5—5,2или 5,3—5,5 am в зависимости от рода поезда — пассажирский или грузовой. В этом и заключается общий принцип действия всех автоматических воздушных тормозов, применяемых на железнодорожном транспорте. Хотя рассмотренный нами тип тормоза является автоматическим, но он непрямодействующий (истощимый). Это значит, что при длительном торможении запас сжатого воздуха (в запасном резервуаре) может истощиться: в процессе торможения запасный резервуар воздухораспределителем разобщён с магистралью, а магистраль краном машиниста разобщена с главным резервуаром. Поэтому воздух в тормозной цилиндр может поступать только из запасного резервуара, объём которого ограничен, и утечки воздуха восполняться не будут. Вследствие этого давление в тормозных цилиндрах, а значит, и тормозная сила поезда, постепенно уменьшатся. Чтобы вновь восстановить высокое давление воздуха в тормозном цилиндре, необходимо сообщить магистраль с главным и запасными резервуарами. Для этого машинист должен произвести отпуск и зарядку тормоза. Лишь после такой перезарядки можно снова начинать торможение. На это требуется затратить некоторое время, потеря которого при торможении, особенно на спусках, весьма опасна, а иногда и вовсе недопустима. Таким образом, главным недостатком непрямодействующего автоматического тормоза является его истощимость.

Автоматическим тормозам системы Матросова и Казанцева не присуща истощимость. Воздухораспределители советских тормозов так устроены, что при недостатке воздуха в запасных резервуарах они пополняются из магистрали, которая в свою очередь получает воздух из главного резервуара паровоза через кран машиниста. Таким образом, при любых условиях запасные резервуары всегда обеспечены нужным количеством сжатого воздуха. Тормоза системы Матросова и Казанцева являются неистощимыми, поэтому они называются прямодействующими автоматическими тормозами. Лучший из них тормоз Матросова в 1930 г. принят типовым для грузового подвижного состава железных дорог СССР. С 1953 г. подвижной состав оборудуется тормозом Матросова (МТЗ-135), который наряду с указанными достоинствами обладает также лёгким отпуском, более быстрым наполнением тормозных цилиндров и наличием ускорителей для экстренного торможения. . Отпуск тормозов называется лёгким потому, что тормозные колодки в длинносоставном поезде отходят от бандажей в течение 40—50 сек. вместо 2—3 мин. при старом тормозе. Быстрое наполнение тормозных цилиндров обеспечивает значительное сокращение тормозных путей.