28

ВЗАИМОСВЯЗЬ В РАБОТЕ КОТЛА И МАШИНЫ

Сила тяги паровоза

Tagged Under : Горение, Золотник, Паровая машина, Паровоз

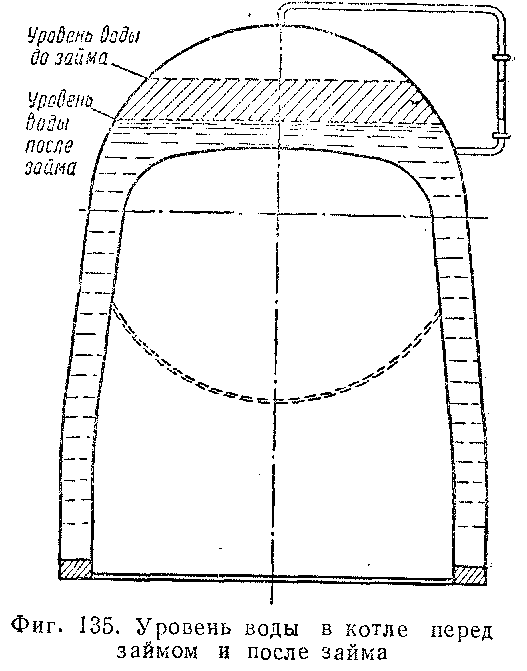

Каждому не раз приходилось слышать характерный шум проходящего паровоза, напоминающий мощное дыхание огромного живого организма, — то тяжёлое, то лёгкое, то замедленное, то частое. Этот шум создаёт отработавший пар, выходящий через дымовую трубу вместе с газами сгорания. С каждым выхлопом из •цилиндров выпускается такое же количество пара, какое было впущено в них золотниками из котла. Можно подсчитать, сколько выхлопов в минуту сделает паровая машина паровоза в зависимости от скорости движения. Пусть при наибольшей скорости движущие колёса быстроходного пассажирского паровоза (диаметр колёс 2 ООО мм) делают до 440 оборотов в мин. А так как за один оборот пар выпускается из обоих цилиндров машины четыре раза, то в одну минуту будет произведено 1 760 выхлопов пара — почти 30 выхлопов в секунду. Выхлопы эти настолько часты, что выход отработавшего пара происходит почти непрерывно, без заметных интервалов. Такой почти сливающийся выхлоп создаёт равномерную тягу газов из топки, благодаря чему горение угля улучшается и количество пара, образуемого котлом, увеличивается. При малых же скоростях, например, 10 км/час, колёса того же паровоза будут делать в минуту только 26 оборотов. Значит, оба цилиндра паровой машины произведут в минуту 104 выхлопа, т. е. <в 17 раз меньше: вместо почти непрерывной струи отработавшего пара мы получим очень редкие, периодические выхлопы. В промежутки между ними никакого разрежения в дымовой камере отработавший пар не создаёт. В результате тяга газов из топки при малых отсечках значительно спадёт, горение станет слабее и образование пара в котле уменьшится. Чем больше пара потребляет паровая машина, тем больше она •выбрасывает его через конус и, следовательно, тем большее разрежение создаётся в дымовой коробке и топке. При этом горение топлива идёт энергичнее, котёл больше приготовляет пара, форси-ровка котла увеличивается. Паропроизводительность котла находится в прямой зависимости от разрежения в дымовой коробке, а это последнее зависит от работы конусной дымовытяжной установки. Таким образом, взаимосвязь работы котла и машины осуществляется автоматически, независимо от машиниста. Именно в этой полной автоматизации рабочих процессов котла и машины и заключается одно из замечательных свойств паровоза, намного облегчающее управление им. Другим ценным преимуществом паровоза является то, что его котёл может накапливать пар на более лёгких участках пути (ровная площадка, спуск) и при беспарном ходе. В этом случае котёл играет роль аккумулятора тепловой энергии: он накапливает пар, который затем используется для прохождения наиболее трудных подъёмов. Ведь при увеличении скорости движения при одной и той же отсечке, а также при езде на трудных участках расход пара машиной увеличивается. Дополнительная отдача машине пара, запасённого котлом, называется займом у котла. В короткий, период займа (обычно трудные подъёмы составляют^ небольшую часть пути)’машинист уменьшает или вовсе прекращает подачу холодной воды из тендера в котёл, — парообразование идёт за счёт горячей воды, находящейся в нём. Это позволяет, как показывает практика, в течение 15— 20 мин. повышать форси-ровку котла на 15—-20%. Само собой разумеется, что уровень воды в котле во время займа Одолжен уменьшиться, но ни в коем случае нельзя допустить снижение уровня ниже предельно допустимого. Поэтому перед займом, на лёгких участках профиля пути, машинисты доводят запас воды в котле до уровня примерно трёх четвертей водомерного стекла. На фиг. 135 показан уровень воды в котле перед займом и после него. За уровнем воды машинист бдительно наблюдает по водоуказа-тельному стеклу В руках машинистов-тяжеловесников заём у котла является одним из важных резервов увеличения мощности паровозов на короткий период прохождения наиболее тяжёлых участков пути.

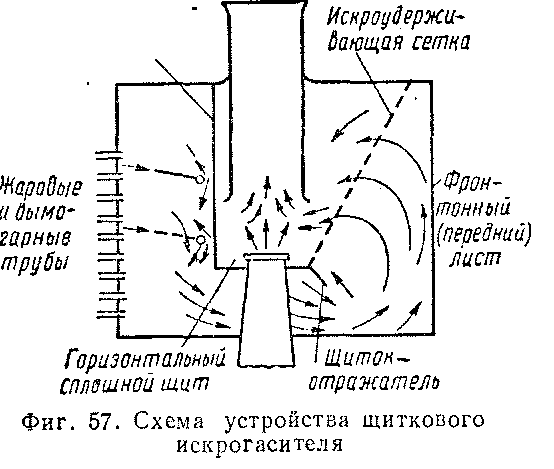

с наклоном искроудерживающая сетка, а на их стыке щиток-отражатель, который отклоняет газовый поток книзу. Таким образом, поток газов, выходя из жаровых и дымогарных труб, на своём пути огибает ряд щитов — фронтонный лист, щиток – отражатель и, наконец, через сетку устремляется к струе пара, выходящей из конуса. Этот прибор значительно повышает сопротивление газового тракта и в то же время не обе спечивает полностью искрогашения. Несмотря на кажущуюся простоту надёжная конструкция прибора для борьбы с искрами до сих пор ещё не создана, хотя предложений по этому вопросу имеется много. Некоторые из приборов находятся сейчас в стадии испытаний: например, знакомый нам газовый паросу-шитель (см. фиг. 50), который не только осушает насыщенный пар, но и «по совместительству» гасит искры. Посмотрим теперь, как конструкторы борются с дымом. Смесь дыма с паром, вылетающая из дымовой трубы,— нежелательный, но, к сожалению, почти постоянный спутник паровоза. Застилая окна будки машиниста, дым ухудшает видимость пути и путевых сигналов. Избавиться от дыма нельзя, зато можно прекратить или, во всяком случае, ослабить задымление окон будки машиниста. Делаются попытки поднять дым над паровозом силой встречного ветра. Для этого с боков дымовой коробки ставят вертикальные дымоотбойные щиты (фиг. 58). При таком расположении щитов поток встречного воздуха на быстром ходу паровоза двигается кверху, увлекая за собой дым, вылетающий из трубы.

с наклоном искроудерживающая сетка, а на их стыке щиток-отражатель, который отклоняет газовый поток книзу. Таким образом, поток газов, выходя из жаровых и дымогарных труб, на своём пути огибает ряд щитов — фронтонный лист, щиток – отражатель и, наконец, через сетку устремляется к струе пара, выходящей из конуса. Этот прибор значительно повышает сопротивление газового тракта и в то же время не обе спечивает полностью искрогашения. Несмотря на кажущуюся простоту надёжная конструкция прибора для борьбы с искрами до сих пор ещё не создана, хотя предложений по этому вопросу имеется много. Некоторые из приборов находятся сейчас в стадии испытаний: например, знакомый нам газовый паросу-шитель (см. фиг. 50), который не только осушает насыщенный пар, но и «по совместительству» гасит искры. Посмотрим теперь, как конструкторы борются с дымом. Смесь дыма с паром, вылетающая из дымовой трубы,— нежелательный, но, к сожалению, почти постоянный спутник паровоза. Застилая окна будки машиниста, дым ухудшает видимость пути и путевых сигналов. Избавиться от дыма нельзя, зато можно прекратить или, во всяком случае, ослабить задымление окон будки машиниста. Делаются попытки поднять дым над паровозом силой встречного ветра. Для этого с боков дымовой коробки ставят вертикальные дымоотбойные щиты (фиг. 58). При таком расположении щитов поток встречного воздуха на быстром ходу паровоза двигается кверху, увлекая за собой дым, вылетающий из трубы.