17

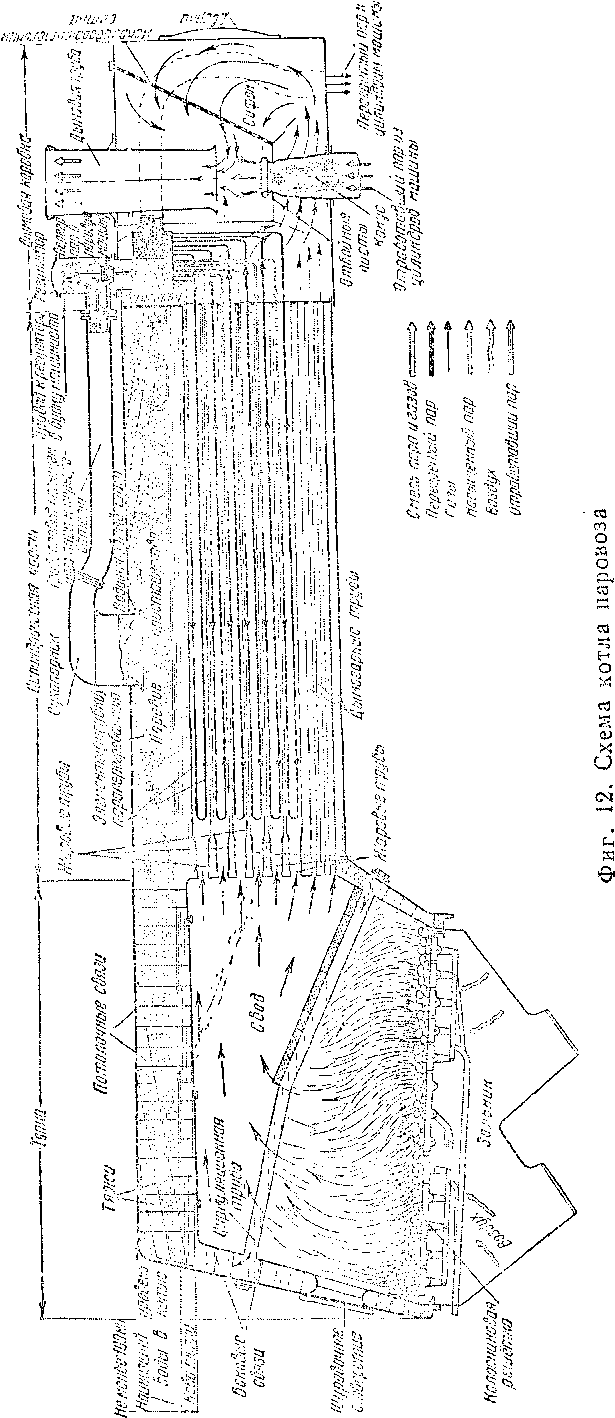

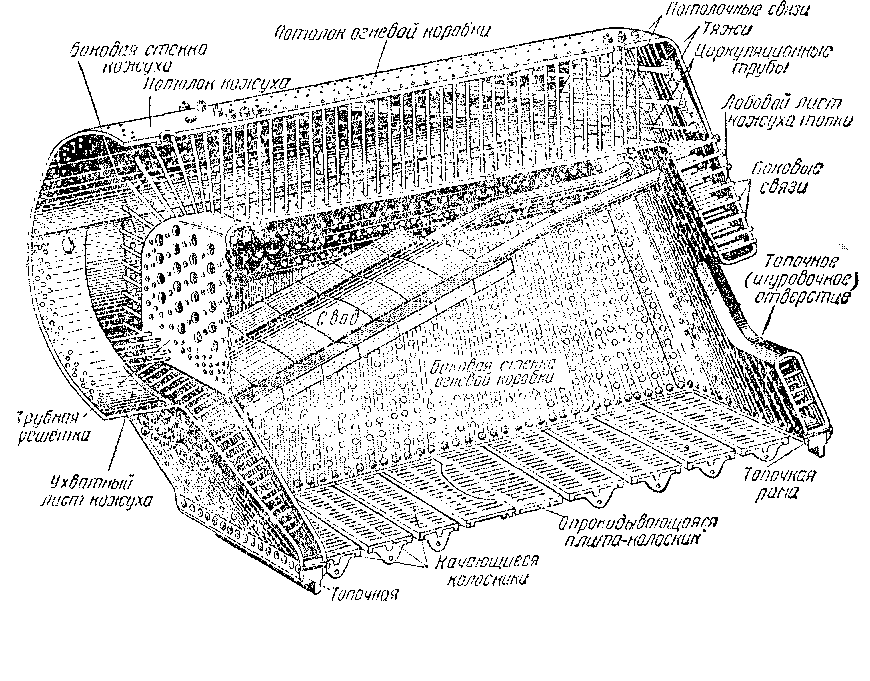

Если до сих пор не удалось создать удачной конструкции воздухоподогревателя, то становится понятным, почему так трудно создать паровоз, в котором были бы воплощены и другие новейшие достижения стационарной теплотехники (высокое давление пара, вакуумная конденсация, пылеугольиое отопление и др.). В решении проблемы повышения экономичности паровоза большое ^значение имели работы нашего соотечественника академика С. П. Сыромятникова. Созданная С. П. Сыромяти и ковым теория теплового процесса помогла ему найти оригинальное решение вопроса о снижении веса паровозного котла, что дало возможность устанавливать различные устройства, повышающие мощность и экономичность паровоза. «Тщательные расчёты показывают, — писал академик Сыромятников, — что передняя половина трубчатой части паровозного котла даёт не более 14—15% общего количества пара, производимого паровозным котлом. Это значит, что мы возим на паровозе громадный мёртвый вес в виде большой, громоздкой и тяжеловесной поверхности нагрева, с которой снимаем очень мало пара. Если упразднить неэффективную переднюю половину трубчатой части котла, то мы освободим место на паровозе и создадим резервы, которые позволят выиграть гораздо больше, чем потерянные при этом 14—15% пара». Несколько лет назад по предложению акад. С. П. Сыромятникова группа научных работников и инженеров Московского электромеханического института инженеров железнодорожного транспорта им. Ф. Э. Дзержинского разработала технический проект такого паровоза типа 1-5-1 со значительно укороченной (вместо обычных 6 м) трубчатой частью, т. е. фактически с новой схемой парового котла. Правильность технических расчётов проверялась и подтверждалась многочисленными испытаниями на разнообразных стендах и моделях. Опыты показали, что расположенный в специальной камере (фиг. 145) так называемый выносной перекрёстноточный пароперегреватель (предложенный проф. Н. И. Белоконь в 1938 г.) способен перегревать пар до 530°, водоподогреватель обеспечивает подогрев воды до 80—90°, а температура воздуха, подводимого в топку, достигает 200—220°. Опытный паровоз по предложению акад. Сыромятникова (фит. 145 и 146) был построен Ворошиловградским паровозостроительным заводом им. Октябрьской революции. # * * Подсчитано, что если кусок каменного угля весом 1 кг превратить в пыль, то общая его поверхность, соприкасающаяся с воздухом, поступающим в топку, возрастёт в 50 000 раз, и все частицы угля будут сгорать полностью в одинаковых условиях. Поэтому обычные потери тепла от провала и уноса угля должны резко снизиться. Подсчёты показывают, что сжигание угля в виде пыли позволяет значительно увеличить к. п. д. котла Советские инженеры провели многочисленные опыты по использованию пылевидного топлива на паровозах и добились в этой области зам^™ успехов. Однако многие вопросы еще не решены.

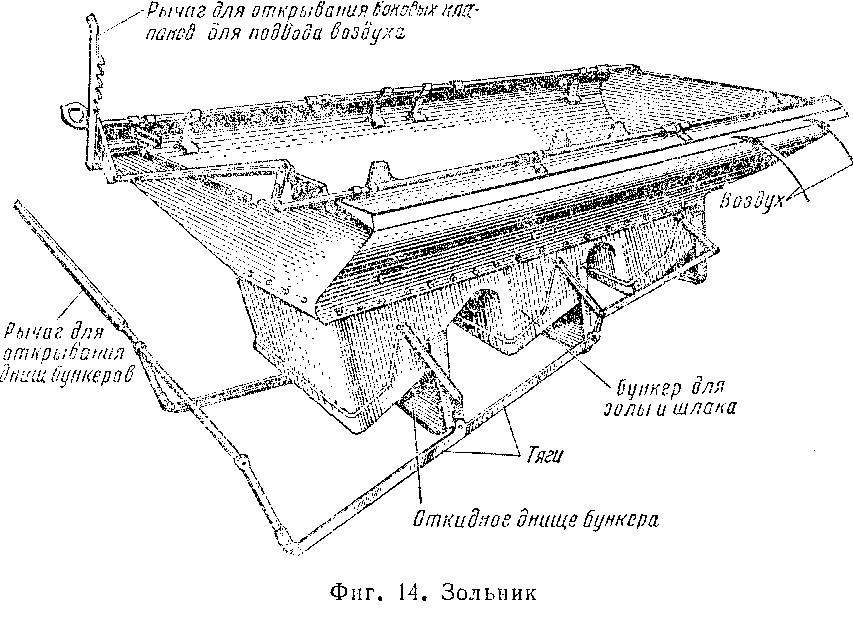

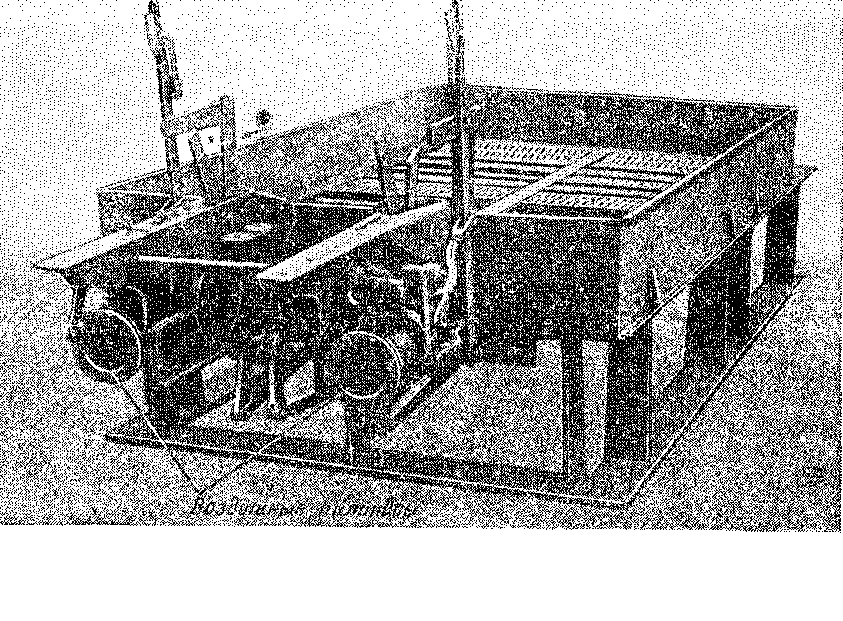

Фиг. 145. Общий вид паровоза, предложенного С. П. Сыромятниковым Главное осложнение состоит в том, что в обычной топке паровоза сравнительно небольшого объёма задняя трубная решётка при отоплении уголы-гой пылью очень быстро (примерно в течение часа) залепляется золой и шлаком. Чем же это вызывается? В обычной паровозной топке слой твёрдого топлива сжигается на колосниковой решётке. Образующиеся при этом зола и шлак периодически удаляются из зольника. Иначе обстоит дело в паровозах с пылеугольным отоплением. Здесь никакого слоя топлива нет, так как сгорание мельчайших частиц угля происходит на лету, в пространстве топки. Сгорание происходит при очень высокой температуре. Зола, образующаяся при сжигании пыли на лету, из-за высокой температуры плавится и, оседая на менее нагретой задней решётке и на трубах, спекается (шлакуется), быстро забивая их. Каким же образо.м использовать высокую температуру сгорания пыли и в то же время снизить температуру перед трубнойрешёткой, не допуская её зашлаковывания? Конструкторы увеличили объём топки за счёт использования объёма зольника, надобность в котором при пылеугольном отоплении отпала, и заставили сгорать угольную пыль не перед трубной решёткой, а в месте расположения бывшего зольника, превратив его в камеру горения (фиг. 147). Чтобы не допустить внешнего охлаждения, её стенки обмуровываются огнеупорным кирпичом. Такая

Фиг. 146. Схема паровоза- предложенного С. П. Сыромятниковым кладка способст