15

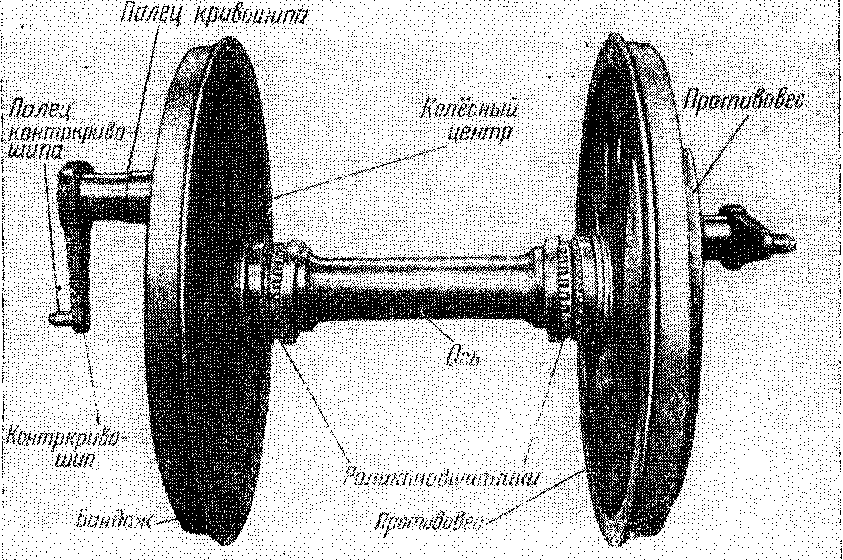

Палец кривошипа воспринимает усилия от ведущего дышла и передаёт их колесу ведущей колёсной пары. Ведущая колёсная пара (фиг. 108) представляет собой ось с напрессованными на неё двумя колёсами. Колёса состоят из колёсных центров, на которые в горячем состоянии насаживаются бандажи. На шейках осей колёсных пар монтируются буксовые подшипники.

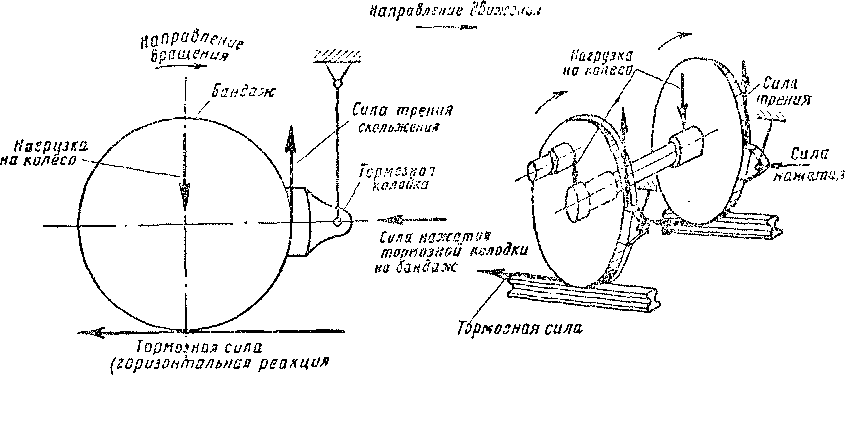

Фиг. 107. Общий вид задней головки ведущего дышла, оборудованной роликоподшипником Чтобы облегчить вес и получить возможность проверять качество металла, оси, как правило, делают сверлёными (пустотелыми). Колёсный центр имеет ступицу оси, обод, соединительную часть между ними, ступицу пальца и противовес. Раньше соединительную часть делали спицевой, но сейчас наибольшее распространение получили дисковые центры: они гораздо прочнее и в то же время легче спицевых. В ступицу пальца запрессовывается палец кривошипа, на который насаживается контркривошип. Противовес в колёсном центре размещается против пальца кривошипа (см. гл. IX). Бандаж — это рабочая часть колеса, соприкасающаяся внешней поверхностью с рельсами. Чтобы бандаж был износоустойчивым, его изготовляют из специальной углеродистой стали. Внутренний диаметр бандажа делают меньше диаметра обода колёсного центра примерно на 1—1,5 мм на каждый метр диаметра обода. Перед насадкой бан- даж нагревают до 250—320°; бандаж при этом расширяется и в таком виде его свободно надевают на колёсный центр. Остывая, бандаж сжимается и прочно стягивает обод центра. Для большей надёжности бандаж укрепляется ещё дополнительно с помощью специального кольца. Рабочая поверхность бандажей (поверхность катания) обтачивается на конус по специальному профилю.

Фиг. 108. Ведущая колёсная пара Такая форма бандажа облегчает паровозу прохождение кривых участков пути (поворотов). Происходит это потому, что при движении паровоза по криволинейному участку оба колеса одной и той же колёсной пары, делая одно и то же число оборотов, вследствие коничности бандажей проходят неодинаковый путь, так как внутренний рельс несколько короче наружного. Если бы поверхность бандажей была цилиндрической, то в кривых участках пути происходило бы проскальзывание колёс. Проскальзывание увеличивает сопротивление движению паровоза и приводит к быстрому износу бандажей. Колёсные пары с коническими бандажами имеют и ещё одно замечательное свойство: когда паровоз движется по прямой, колёсные пары не только сохраняют своё среднее положение, так как противоположные колёса их катятся по рельсам одинаковыми окружностями, но и стремятся воспрепятствовать всякому отклонению от этого положения. Такая устойчивость колёсных пар повышает безопасность движения. В соответствии с коничностью бандажей рельсы укладываются с некоторым уклоном внутрь колеи так, чтобы нагрузка от колёсных пар передавалась по оси рельса. В период эксплуатации паровоза его колёса совершаюг миллионы оборотов. В результате непрерывного качения колеса по рельсу и большой нагрузки в месте контакта (несколько тонн на 1 см2) рабочая поверхность бандажа, особенно ведущей колёсной пары, постепенно изнашивается. Поверхность качения (круг катания) становится желобообразной. Износ бандажей по кругу катания называют прокатом; прокат характеризуется глубиной. Бандажи колёсных пар, особенно ведущих, изнашиваются неравномерно, вследствие чего величина проката в одном месте бандажа (местный прокат) может быть на 2—3 мм больше общего проката бандажа. Это объясняется особенностью работы паровой машины и движущего механизма. Если прокат бандажей колёсных пар достигнет глубины 7 мм, эксплуатировать паровоз становится опасно. При движении паровоза с таким износом бандажей ход его делается менее плавным, учащается боксование, т. е. проворачивание (проскальзывание) движущих колёс относительно рельсов. Всё это вредно отражается на работе важнейших деталей паровоза и прежде всего деталей движущего механизма. При увеличении проката до 7 мл* и его неравномерности рабочая поверхность бандажа теряет форму правильного круга. Такой бандаж расстраивает рельсовый путь, что небезопасно для движения. Кроме того, при прокате более 7 мм гребень бандажа значительно опускается и может повредить и даже срезать стрелочные болты, а при прохождении паровоза по крестовинам стрелочных переводов может произойти даже сход колё