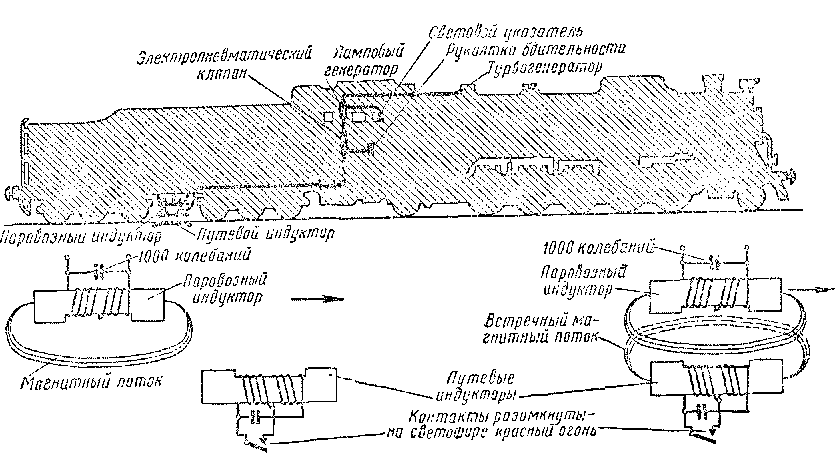

Прибор, автоматически останавливающий поезд перед закрытым сигналом, если машинист по какой-либо причине сам не произведёт торможения, получил название автостопа. Очень просто устроен механический автостоп, применяемый на Московском метрополитене. На железнодорожном пути поставлен рычаг, связанный электромеханическим приводом с путевым сигналом, а на вагоне метро установлен рычаг, связанный с клапаном автостопа. При закрытом сигнале путевой рычаг стоит вертикально и поэтому проходящий вагон метро своим выступающим рычагом задевает за него. При этом открывается клапан, который и выпускает воздух из тормозной магистрали, приводя таким образом автотормоза в действие. Этот автостоп механического действия прост и надёжен в работе в условиях подземных дорог. При наземных поездах механические автостопы оказываются ненадёжными: изменчивые атмосферные условия мешают нормальному действию их. Например, при обледенении автостоп может совершенно отказать в работе. Из-за этого и других недостатков механические автостопы не получили распространения на магистральных железных дорогах. В настоящее время на наземных железных дорогах применяются две системы автостопов (точечный автостоп и автоматическая локомотивная сигнализация с непрерывным автостопом), изобретённые советскими инженерами во главе с А. А. Танцюрой и А. М. Брыле-евым. Коллективы авторов обеих систем удостоены звания лауреатов Сталинской премии. Рассмотрим, как работает автостоп первой системы (фиг. 164). Известно, что электрический ток обладает магнитным действием. Когда электрический ток проходит по проводнику, то в окружающем его пространстве начинают действовать магнитные силы, или, выражаясь технически, создаётся магнитный поток. Чтобы получить магнитный поток, на паровозах подвешены (на некотором расстоянии от головок рельсов) катушки (локомотивные индукторы). В катушку от специального лампового генератора непрерывно подаётся электрический ток, делающий 1 ООО колебаний

в сек. Такие колебания окружают локомотивный индуктор (применительно к паровозу — паровозный индуктор) во всё время движения поезда (см. фиг. 164). В свою очередь на пути к шпалам перед каждым сигналом прикрепляются катушки (путевые индукторы). Путевой и паровозный индукторы настроены, как говорят, в резонанс: путевой индуктор настроен на те же 1 ООО колебаний в секунду, что и паровозный индуктор. В результате этого обеспечивается взаимодействие между путевым и паровозным индукторами.

Фиг. 164. Схема действия точечного индуктивно-резонансного автостопа Таким образом, работа обоих индукторов — паровозного и путевого — основана на принципе резонанса. Когда паровозный индуктор будет находиться над путевым (при закрытом сигнале, см. фиг. 164), в нём под действием магнитного потока, создаваемого паровозным индуктором, возникает электрический ток. Этот ток создаст встречный (противоположный) магнитный поток. Пересечение встречных магнитных потоков обоих индукторов, настроенных в резонанс, резко снижает ток в паровозном индукторе. В результате работа специального прибора — лампового генератора — автоматически прекращается и обесточивается (прекращается подача тока) электропневматический клапан (ЭПК), связанный с тормозной системой. Теперь вспомним, отчего приходят в действие автотормоза. Торможение осуществляется выпуском воздуха из магистрали, для чего машинист поворачивает ручку крана в тормозное положение. Действие же автостопа заключается в автоматическом, без участия машиниста, выпуске воздуха из тормозной магистрали. Приведение тормозов в действие производится с помощью электропневматического клапана. Пока его катушка находится под током, клапан закрывает выход воздуха из тормозной магистрали. Но стоит только ламповому генератору прекратить нормальную работу, как через 6—7 сек. электропневматический клапан выпустит воздух из магистрали. Торможение начинается спустя несколько (6—7) секунд для того, чтобы дать возможность машинисту самому принять меры к остановке поезда, без вмешательства автостопа. О приближении поезда к красному сигналу машиниста предупреждает свисток, который подаётся в момент взаимодействия локомотивного индуктора с путевым. Услышав свисток,